uvod

Otázka je zpracována ve formě „koncept“.

|

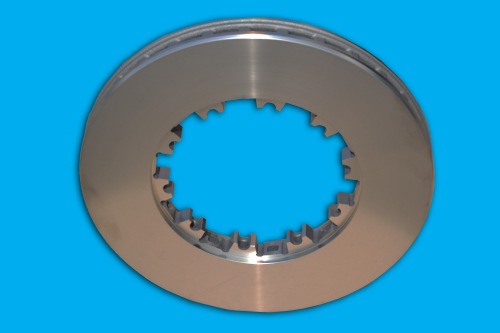

Kotoučová brzda. Rotující částí je kotouč. (Obr. 1) Brzdící účinek je vyvolán přitlačováním třecích segmentů – brzdových destiček. (Obr. 2) s vysokým součinitelem tření kolmo k pracovní (třecí) ploše na obě strany rotujícího kotouče, který je pevně spojen s nábojem kola.

Pokud se třením zpomalují otáčky kotouče, pak se zpomalují i otáčky kola.

Potřebný přítlak brzdových destiček ke kotouči zajišťují písty. Písty a brzdové destičky jsou uložené ve třmenu. Ten je upevněn k nápravě vozu a s kotoučem se neotáčí. (Obr. 3)

|

|

Obr. 1

Obr. 2

Obr. 3

|

|

|

|

|

|

Výhody kotoučové brzdy:

V dnešní době se kotoučové brzdy stávají u moderních užitkových a nákladních vozů standardem. |

|

Obr. 4

Obr. 5

|

|

|

|

|

|

Nevýhody kotoučové brzdy:

|

|

Obr. 6

|

|

|

|

|

|

Bubnová brzda. Rotující částí je brzdový buben. (Obr. 7, Obr. 8) Brzdicí účinek je vyvolán přitlačováním čelistí na vnitřní stěny rotujícího brzdového bubnu, ke kterému jsou přišroubována kola.

Tlak brzdových čelistí je vyvolán prostřednictvím hydraulického nebo vzduchového brzdového válce.

Brzdové čelisti jsou ukotveny na pevných čepech nebo kluzně ke štítu brzdy a s bubnem se neotáčí. Na čelistech je přilepeno, nebo pomocí nýtů připevněno obložení s materiálu s vysokým součinitelem tření. Druhý konec brzdových čelistí je ovládán prostřednictvím brzdového válce nebo brzdového klíče. Čelisti se roztahují a přitlačují se tak na vnitřní stěnu bubnu. Vlivem tření dochází ke zpomalování otáček kol a celého vozidla. |

|

Obr. 7

Obr. 8

|

|

|

|

|

|

|

|

|

|

Výhody bubnové brzdy:

|

|

Obr. 9

|

|

|

|

|

|

Nevýhody bubnové brzdy:

|

|

|

|

|

|

Obr. 10 |

|

Na rychlost opotřebení má vliv nejen četnost používání brzd, ale i klimatické podmínky a účel použití vozidla (Obr. 10).

Mokré nebo znečištěné brzdy (kotoučové i bubnové) mají sníženou účinnost brzdění. Po umytí vozidla nebo při jízdě v terénu může dojít ke vniknutí vody nebo nečistot do třecího segmentu brzd.

U moderních vozů se můžeme setkat se systémem automatického vysušení brzd, který automaticky detekuje vlhkost na třecím segmentu a přiložením brzdového obložení k brzdné ploše kotouče či bubnu brzdy vysuší. Pokud vůz není tímto systémem vybaven, mokré brzdy vysušíme mírným přibrzděním po dobu několika málo vteřin. |

|

|

|

|

|

|