uvod

Otázka je zpracována ve formě „koncept“.

|

|

|

Obr. 1 |

|

Těsnost celé soustavy a jednotlivých částí. Po nastartování motoru změříme dobu plnění celé soustavy. Je-li doba plnění kratší než udává výrobce, může být příčinou velké množství kondenzátu ve vzduchojemech. Následuje vypuštění kondenzátu (Obr. 1) a výměna vysoušeče vzduchu. (Obr. 2)

Je-li doba plnění delší, může být příčinou závada kompresoru nebo jakákoli netěsnost v brzdové soustavě. Větší netěsnosti se projeví syčením. Odhalení závady je tedy snazší. Menší netěsnosti se projeví po zastavení motoru větším úbytkem tlaku za sledované časové období. Měří se většinou 3 minuty a hodnota v (kPa) je stanovená výrobcem. Tato kontrola se provádí ve fázi

|

|

Obr. 2

|

|

|

|

|

|

Čistič vzduchu. Čističe vzduchu se čistí v intervalech závislých na provozních podmínkách. Bude-li vozidlo provozováno například pod kombajnem při sklizni obilovin, kde je prašnost několika-násobně větší než v běžném silničním provozu, budeme muset čistič čistit každý den.

Je-li použit suchý čistič vzduchu (Obr. 3a), lze ho zbavit nečistot tlakem vzduchu pomocí dílenského kompresoru. (Obr. 3b)

Po určité době se suchý čistič mění za nový. Výměna čističe vzduchu je předepsaná výrobcem vozidla na určitý interval (zpravidla počet kilometrů – km, nebo motohodin - Mth).

Pozor výrobci používají formulaci „při běžných provozních podmínkách“. V náročnějších podmínkách se interval zkracuje. |

|

Obr. 3a

Obr. 3b

|

|

|

|

|

|

Je-li použit mokrý čistič, demontujeme jeho spodní část a měníme olej znečistěný prachem (Obr. 4).

Nánosy prachu se usazují i na stěnách nádoby. Odstraňujeme je mechanicky pomocí špachtle nebo většího šroubováku. Plstěná síta propereme v technickém benzínu, nebo jiném výrobcem doporučeném prostředku. Po vysušení umístíme síta zpět. |

|

Obr. 4

|

|

Kompresor. Pokud je kompresor poháněn klínovým řemenem, kontrolujeme jeho napnutí a stav. Napnutí řemenů předepisuje výrobce, ale orientačně lze postupovat tak, že zatlačíme palcem na řemen přibližně uprostřed mezi řemenicemi silou 20 N (je to síla, kterou by působilo závaží o hmotnosti přibližně 2 Kg) a kontrolujeme průhyb řemene cca 10-15 mm.

Další metodou je otáčení řemene do zkrutu v jeho ose. Správně napnutý řemen otočíme o 90°.

Příliš napnutý řemen je více namáhaný na tah, více se zahřívá a jsou nadměrně zatěžovaná ložiska na všech řemenicích. Volný řemen bude prokluzovat, více se zahřívat a nadměrně se opotřebuje v místě dotyku s řemenicí. |

|

|

|

|

|

Obr. 5 |

|

Je-li kompresor (Obr. 5)poháněn ozubeným soukolím, kontrolujeme stav upevnění celého kompresoru k bloku motoru.

|

|

|

|

|

|

|

|

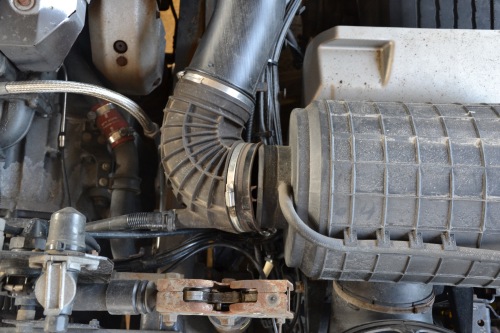

Velmi důležitý krok kontroly je stav a neporušenost sacího potrubí, které má přímý vliv na životnost kompresoru. (Obr. 6)

Pokud by se netěsností dostal do sání nevyčištěný vzduch, působil by na pohyblivé části kompresoru jako brusná pasta. |

|

Obr. 6

|

|

Starší typy kompresorů mají samostatnou olejovou náplň, jejíž množství kontrolujeme olejovou měrkou. Doplňujeme motorový olej předepsaný výrobcem a měníme ho v předepsaných intervalech.

Moderní kompresory jsou mazané z tlakového mazání motoru, proto kontrolou množství motorového oleje v motoru současně zajišťujeme kontrolu olejové náplně v kompresoru.

|

|

|

|

Kapalinou chlazené kompresory jsou napojeny na chladicí systém vozidla. Kontrolu množství chladicí kapaliny provádíme v jedné (společné) vyrovnávací nádobce. (Obr. 7)

U kompresorů chlazených vzduchem, nebo kombinací vzduchu a kapaliny, kontrolujeme čistotu chladicích žeber. |

|

Obr. 7

|

|

|

|

|

|

|

|

|

|

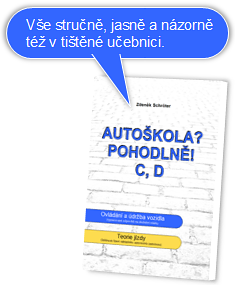

Vysoušeč vzduchu (Obr. 8). Vysoušeč vzduchu je jednorázový a mění se za nový. Výrobce stanoví interval výměny, který se obvykle pohybuje okolo 100 000km. Pokud by se začal ve vzduchojemech usazovat kondenzát vody, měníme vysoušeč okamžitě. |

|

Obr. 8

|

|

|

|

|

|

Protimrazová pumpa (Obr. 9). Do protimrazové pumpy doplňujeme líh, nebo jiný výrobcem vozidla doporučený protimrazový prostředek. |

|

Obr. 9

|

|

|

|

|

|

Vzduchojemy (Obr. 10). V první řadě kontrolujeme přítomnost kondenzátu. U starších vozidel povolíme ve spodní části vzduchojemu šroub sloužící jako ucpávka. V takovém případě nesmí být soustava natlakovaná.

Vzduchojemy moderních vozidel usnadňují způsob kontroly pomocí odvodňovacího ventilu. Je-li použit kuželový ventil, posuneme ho vyklopením ze sedla a vzniklou netěsností umožníme unikání kondenzátu.

V případě použití automatických odvodňovacích ventilů se kondenzát vypouští sám při změně tlaku ve vzduchojemu.

Vzduchojemy jsou ocelové, proto je nutná kontrola přítomnosti koroze, trhlin a jiných mechanických poškození. Poškozené vzduchojemy se nikdy neopravujeme, vyměníme je za nové. |

|

Obr. 10

|

|

|

|

|

|

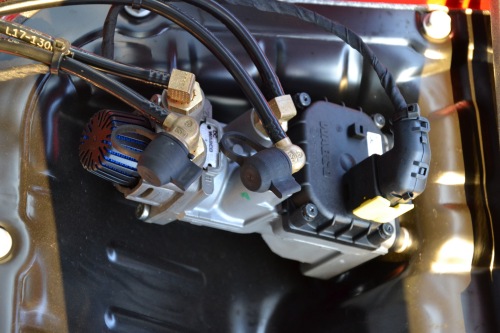

Regulátor tlaku, víceokruhový jistící ventil, omezovací ventil, pedálový brzdič, automatický zátěžový regulátor, brzdič přívěsu.

U těchto komponentů dbáme na důkladnou těsnost a dotažení všech spojů. Pohledem kontrolujeme upevnění na nosných částech.

Opravy či seřízení s ohledem na jejich složitost a možnost ohrožení bezpečnosti provozu přenecháme odporníkům v autorizovaném servise! (Obr. 11a, 11b) |

|

Obr. 11a

Obr. 11b

|

|

|

|

|

|

|

|

|

|

Spojovací hadice a potrubí (Obr. 12). Pokud je potrubí kovové, zaměříme kontrolu na přítomnost koroze. Stěna trubky korozí slábne a tlak, který musí s rezervou udržet, se pohybuje přes 800 kPa.

Plastové potrubí není tolik náchylné na povětrnostní vlivy (sůl, voda, vzduch atd.), o to víc mu hrozí mechanické poškození.

Zdánlivě nenápadné, ale velmi škodlivé jsou vibrace. Pro minimalizování vibrací a tím předcházení mechanického namáhání je potrubí připevněno pomocí svorek nebo stahovacích pásek způsobem trubka k trubce, nebo trubka k nepohyblivé části.

Všechny plasty stárnou a stávají se křehčí. Proto kontrolu zaměříme na přítomnost trhlin a jiných viditelných deformací. |

|

Obr. 12

|

|

|

|

|

|

Brzdové válce. Pohyblivé části brzdových válců udržujeme za účelem snížení tření mastné. Používáme pouze mazací tuk doporučený výrobcem. Tyto pohyblivé části jsou kryté gumovou prachovkou.

Kontrolu zaměříme na stav gumových prachovek, které chrání pohyblivé mastné části proti prachu, vodě, soli a dalším povětrnostním vlivům.

Zdvih pístnic brzdových válců lze seřizovat šroubovicí. Hodnoty na všech kolech musí odpovídat těm předepsaným. Pokud pístnice tlačí na páku, která otáčí klíčem s evolventní křivkou, je velmi důležité bezvadné upevnění celého brzdového válce. (Obr. 13a, 13b) |

|

Obr. 13a

Obr. 13b

|

|

|

|

|

|

Stav brzdových bubnů, brzdových kotoučů a brzdových obložení. Brzdové bubny (Obr. 14) i brzdové kotouče (Obr. 15) se třením opotřebují. Materiál ubývá a postupně se síla stěny zmenšuje. Pohybová energie se třením přeměňuje na energii tepelnou. Teplota kotoučů a bubnů dosahuje při extrémním brzdění hodnot nad 700°C. Hrozí zde zvlnění nebo i popraskání kotoučů nebo bubnů. Výrobce stanoví v dílenské příručce minimální hodnotu, pod kterou se v zájmu bezpečnosti provozu nesmí tloušťka kotouče nebo bubnu dostat. Měření provádíme pomocí posuvného měřidla.

|

|

Obr. 14

Obr. 15

|

|

|

|

|

|

Brzdové obložení (Obr. 16) je u nákladních vozidel a autobusů často nýtované nebo je použita kombinace lepení a nýtování. Minimální tloušťka obložení je tedy závislá na velikosti nýtů. Tyto hodnoty jsou předepsány výrobcem vozidla a lze je dohledat v dílenské příručce. |

|

Obr. 16

|

|

|

|

|